Характеристики и приложения

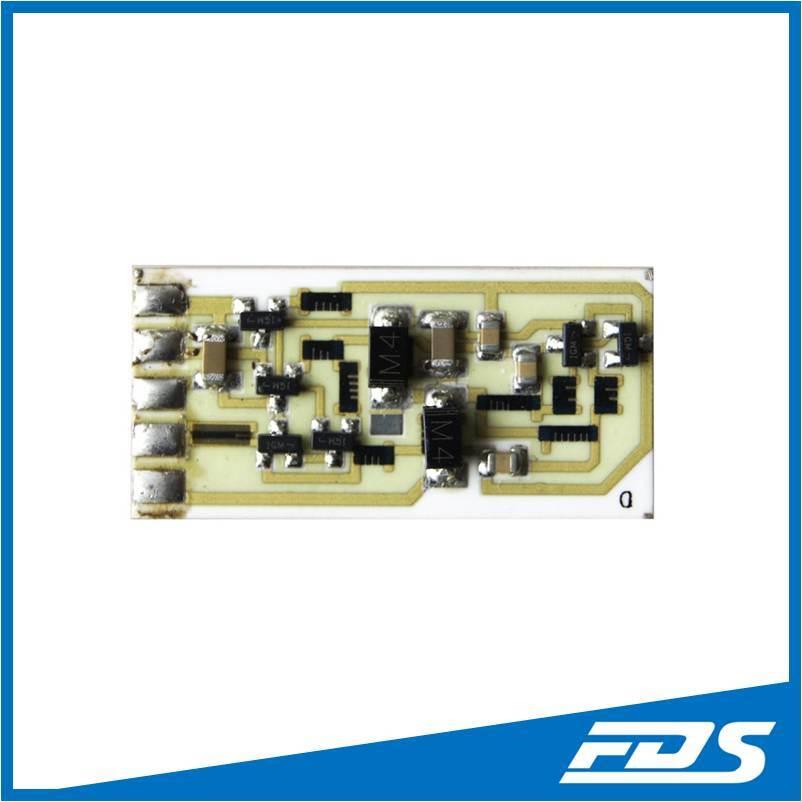

В сравнение с тънкослойните хибридни интегрални схеми, дебелослойните хибридни интегрални схеми се характеризират с по-гъвкав дизайн, прост процес и ниска цена и са особено подходящи за малки партиди от множество сортове Производство. По отношение на електрически характеристики, той може да издържи на по-високо напрежение, по-висока мощност и по-висок ток. Работната честота на микровълновите интегрални схеми с дебел слой може да достигне повече от 4 GHz. Подходящ е за различни схеми, особено аналогови схеми за потребителски и индустриални електронни продукти. Субстратите с мрежи от дебел филм са били широко използвани като миниатюрни печатни платки.

Основният процес

Съгласно електрическата диаграма, първо разделете няколко диаграми на функционални компоненти и след това използвайте метода на равнинното оформление, за да трансформирате в равнинното оформление на веригата върху субстрата и след това използвайте метод за фотогравиране, за да направите уеб шаблон с дебело фолио за ситопечат. Най-често използваните субстрати за дебелослойни хибридни интегрални схеми са алуминиева керамика със съдържание 96% и 85%; когато се изисква особено добра топлопроводимост се използва керамика от берилиев оксид. Минималната дебелина на основата е 0,25 мм, а най-икономичният размер е 35×35-50×50 мм. Основните процеси за създаване на дебелослойни мрежи върху субстрат са печат, синтероване и резистентно изрязване. Често използваният метод за печат е ситопечатът.

Процесът на ситопечат е първо да фиксирате екрана върху рамката на печатащата машина и след това да поставите шаблона върху екрана; или нанесете фоточувствително лепило върху екрана, за да направите шаблона директно върху него, и след това го поставете върху екрана. Поставете субстрата, изсипете суспензията с дебел филм върху ситото, използвайте чистачка, за да натиснете суспензията в мрежата и след това я отпечатайте върху субстрата, за да оформите желания модел на дебел филм. Често използваните телени мрежи са мрежа от неръждаема стомана и найлонова мрежа, а понякога се използва и PTFE мрежа.

По време на процеса на синтероване органичното свързващо вещество се разлага напълно и се изпарява, а твърдият прах се разтопява, разлага и комбинира, за да образува плътен и здрав дебел филм. Качеството и ефективността на дебелия филм са тясно свързани с процеса на синтероване и околната атмосфера. Скоростта на повишаване на температурата трябва да е бавна, за да се гарантира, че органичната материя е напълно елиминирана преди стъклото да потече; времето за синтероване и пиковата температура зависят от използваната суспензия и структурата на филма. За да се предотврати напукването на дебелия филм, скоростта на охлаждане също трябва да се контролира. Обикновено използваната пещ за синтероване е тунелна пещ.

За да се постигне най-доброто представяне на дебелослойната мрежа, съпротивлението трябва да се регулира след задействане на резистора. Често използваните методи за регулиране на съпротивлението включват пясъкоструене, лазерно регулиране и импулсно регулиране на напрежението.

Дебелослоен материал Дебелият филм се отнася до филмов слой с дебелина от няколко микрометра до десетки микрометра, образуван чрез технология за отпечатване и синтероване върху субстрат. Материалът, използван за направата на този филмов слой, се нарича дебел филмов материал.

Дебелослойният материал е вид боя или каша, която се образува от една или няколко твърди частици (0,2-10 микрона), равномерно суспендирани в носител. За да се улесни печатането и формоването, пастата трябва да има подходящ вискозитет и тиксотропия (свойството, че вискозитетът се променя с външна сила). Твърдите частици са неразделна част от дебелото фолио, което определя свойствата и употребата на фолиото. Носителят се разлага и излиза по време на процеса на синтероване. Носителят съдържа най-малко три компонента, смола или полимерно свързващо вещество, разтворител и повърхностно активно вещество. Свързващото вещество осигурява основните реологични свойства на суспензията; разтворителят разрежда смолата и след това се изпарява, за да изсъхне отпечатания шаблон; активаторът прави твърдите частици инфилтрирани от носителя и правилно диспергирани в носителя.

Според естеството и предназначението на дебелото фолио се използват пет вида пасти: проводник, резистор, диелектрик, изолация и капсулираща паста.

Проводниковата паста се използва за производство на дебелослойни проводници, които образуват връзки, многослойно окабеляване, микролентови линии, зони за запояване, дебелослойни резисторни клеми, дебелослойни кондензаторни пластини и ниско съпротивление. Зоната за заваряване се използва за заваряване или залепване на отделни компоненти, устройства и външни проводници, а понякога се използва и за заваряване върху металния капак, за да се реализира капсулирането на целия субстрат. Дебелослойните проводници имат различни приложения и няма паста, която да отговаря на изискванията за всички тези приложения, така че се използват различни проводими пасти. Общите изисквания за проводяща паста са голяма електрическа проводимост, силна адхезия, анти-стареене, ниска цена и лесно запояване. Често използваните метални компоненти в проводимите пасти са злато или злато-платина, паладий-злато, паладий-сребро, платина-сребро и паладий-мед-сребро.

В дебелослойните проводими пасти, в допълнение към метални прахове или метални органични съединения с подходящ размер на частиците, има стъклени прахове или метални оксиди с подходящ размер и форма на частиците и органични носители за суспендирани твърди частици. Стъклото може здраво да залепи метален прах върху субстрата, за да образува проводник с дебел филм. Често използвано стъкло без алкали, като боросиликатно оловно стъкло.

Дебелослойните резистори са най-рано разработените и най-често произвежданите дебелослойни компоненти в дебелослойните интегрални схеми и могат да се произвеждат различни резистори. Основните изисквания към дебелослойните резистори са високо съпротивление, нисък температурен коефициент на съпротивление и добра стабилност.

Също като проводящата паста, съпротивителната паста също има три компонента: проводник, стъкло и носител. Неговият проводник обаче обикновено не е метален елемент, а съединение от метален елемент или състав от метален елемент и неговия оксид. Често използваните пасти са резисторни пасти на основата на платина, рутений и паладий.

Дебелослойните диелектрици се използват за направата на миниатюрни дебелослойни кондензатори. Основните изисквания за него са голяма диелектрична константа, малък тангенс на загубите, голямо изолационно съпротивление, високо издържано напрежение, стабилност и надеждност.

Средната суспензия е направена от нискотопими частици стъкло и керамичен прах, равномерно суспендирани в органичен носител. Често използваната керамика е керамика от барий, стронций и калциев титанат. Чрез промяна на относителното съдържание на стъкло и керамика или състава на керамиката могат да се получат дебели диелектрични филми с различни свойства, за да се отговори на нуждите от производство на различни дебелослойни кондензатори.

Дебелослойната изолация се използва като изолационен слой за многослойно окабеляване и кръстосани проводници. Изискванията за него са високо съпротивление на изолация, ниска диелектрична константа и коефициент на линейно разширение, който може да съвпадне с други слоеве филм. Често използваните твърди прахове в изолационната суспензия са безалкални стъклени и керамични прахове.

Референтен списък

П. J. Holmos и R.G. Losby, Handbook of Thick FilmTechnology, Electrochemical Pub., Ayr, Шотландия, 1975 г.